PYROSLUDG_EN® è un processo di termo-disgregazione finalizzato alla riduzione volumetrica di materiali di scarto e all’eventuale co-generazione energetica. Il processo è estremamente versatile e può essere utilizzato con diverse matrici di alimentazione, con semplici tarature del software di controllo. Il sistema è in grado di trattare fanghi provenienti da depuratori di acque reflue civili, residui di lavorazioni agro-alimentari, micro e nano plastiche, sovvalli, biomasse vegetali e in generale tutte le matrici a rilevante presenza di componente organica. Più è “biologica” la matrice in ingresso e più è “biologico” il residuo carbonioso finale del processo. Nell’ipotesi migliore, il bio-char prodotto dal processo può avere una doppia funzione a vantaggio dell’ambiente: essere riutilizzato come ammendante in agricoltura e contribuire a catturare CO2 dall’atmosfera.

SINTESI NON TECNICA – per ogni approfondimento si rimanda ad un contatto diretto con G_EN Energineering SRL

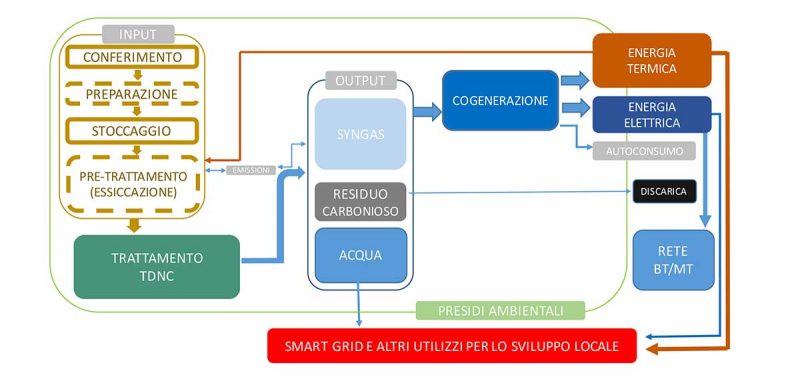

Descrizione del processo produttivo

La matrice in arrivo all’impianto viene prima lavorata e successivamente stoccata all’interno di una vasca adiacente al reattore pirolitico o eventualmente posizionata su un pavimento industriale.

La matrice in arrivo all’impianto viene prima lavorata e successivamente stoccata all’interno di una vasca adiacente al reattore pirolitico o eventualmente posizionata su un pavimento industriale.

All’interno della vasca o dal pavimento industriale il materiale viene movimentato mediante un idoneo sistema di caricamento automatizzato, il quale convoglia la matrice di alimentazione, opportunamente lavorata in pezzatura omogenea e di dimensioni idonee, alla tramoggia di carico munita di coclea ad avanzamento forzato delle matrici all’interno del reattore stesso; mediante quest’ultimo accorgimento viene praticamente eliminata la presenza di aria e quindi la presenza di ossigeno nel gas di sintesi. Ciò risulta necessario per mantenere un buon valore del potere calorifico del syngas prodotto.

La frazione organica subisce all’interno del reattore un processo termico di decomposizione (il reattore è mantenuto a temperatura di circa 450÷550°C).

Il gas in uscita dal reattore pirolitico viene convogliato, mediante apposite tubazioni, a due cicloni (uno di riserva all’altro) e quindi alla sezione di quench, costituita da due tubi venturi con possibilità di operare sia in serie che in parallelo, per il raffreddamento repentino del gas pirolitico dalla temperatura di 450°C a circa 45°C, mediante iniezione di acqua sotto controllo di temperatura. Il gas così raffreddato viene inviato alle due torri di lavaggio (o scrubber ad umido).

Gli scrubber sono costituiti da un serbatoio verticale attrezzato internamente con materiale inerte di riempimento (spiralette inox) e attraversato da una opportuna portata di acqua di lavaggio alimentata in contro-corrente rispetto alla direzione del syngas, in modo da facilitare la rimozione delle eventuali polveri e sostanze inquinanti presenti nel gas pirolitico.

Sia i quench che gli scrubber possono essere by-passati, singolarmente o in coppia.

Le acque di lavaggio calde (circa 45°C) e ricche di solidi, vengono inviate ad una vasca di raccolta realizzata in modo che possa ricevere e prelevare tre flussi separati di acqua così che la miscelazione delle tre zone sia minima.

Questo può essere ottenuto mediante una apposita con elevato tempo di permanenza, ed eventualmente attrezzando la vasca stessa di setti separatori, che facciano fluire l’acqua ma non ne consentano la miscelazione. Nella prima zona vengono scaricate le acque provenienti dagli scrubber; da qui una prima pompa le invia ad un idoneo separatore, dove avviene la separazione dei fanghi e degli olii dall’acqua calda chiarificata. I fanghi vengono rimossi dal fondo ed inviati alla tramoggia di carico in testa all’impianto. Le acque chiarificate vengono ritornate nell’altra zona della vasca. Da qui una seconda pompa le invia ad uno scambiatore di calore acqua-acqua che le riporta alla temperatura di 25÷30 °C e poi vengono rinviate alla vasca di raccolta, in corrispondenza del punto di alimentazione della pompa che convoglierà le acque di lavaggio ai quench e agli scrubber.

Il gas lavato, uscente dalla sezione di raffreddamento e lavaggio, viene ulteriormente privato di particelle liquide e solide facendolo passare attraverso un deumidificatore-refrigeratore prima di essere convogliato, tramite aspiratori ad aspi rotanti, al sistema di polmonazione e cogenerazione oppure, in condizioni di sola emergenza, ad una torcia di sicurezza.

Il generatore, completo di sistema di trasformazione sarà collegato alla rete mediante opportuno sistema di misurazione dell’energia elettrica prodotta e venduta al gestore GSE.

Riassumendo, l’impianto si compone delle seguenti sezioni principali:

− Sistemi di caricamento matrice (da definire con il committente)

− Reattore di pirolisi con bruciatore e sistema di estrazione inerti

− Sistema di raffreddamento e lavaggio e gas pirolitico

− Sistemi trattamento fumi e recupero del calore

− Sistemi di controllo del processo

− Moto-generatore per la produzione di energia elettrica

− Accumulatore pressostatico a doppia membrana per lo stoccaggio provvisorio del syngas pulito (da definire con il committente)

− Quadri di comando e controllo

− Camino

− Torcia

Vengono di seguito illustrate le principali sezioni di cui ciascuna linea si compone.

Sistemi stoccaggio e caricamento della matrice

La multi matrice immessa nell’impianto dimostrativo, prevista a progetto, potrà avere un tenore di umidità sino al 50%, ma grazie ad un comparto, in stalli confinati, di evaporazione indotta presente nell’impianto, che utilizza energia termica disponibile, sarà possibile ridurre il tenore di umidità della matrice mista alimentata sino ad un valore medio del 25÷30%, ottimizzando così il processo ed efficientandolo. A fine trattamento verrà movimentata in sicurezza, con idonei mezzi, preparata e conferita in una apposita vasca di stoccaggio, dimensionata per garantire il funzionamento in continuo dell’impianto per circa 72 ore (fine settimana) e cioè con un volume utile pari a circa 20 m3. La portata di matrice necessaria al funzionamento dell’impianto è pari a circa 300 kg/h. Il sistema di caricamento della tramoggia del reattore pirolitico sarà con sistema a nastro a tapparelle o eventuale coclea, che definiremo con il committente in fase di progettazione esecutiva.

Alimentazione impianto

Tra la tramoggia e il reattore di pirolisi sarà presente una coclea, con la funzione di convogliamento della matrice all’interno del reattore. La coclea funge anche da sistema di dosaggio dell’alimentazione, essendo in grado di regolare, in relazione alla velocità di funzionamento, il quantitativo di materiale immesso nel reattore pirolitico in base alle condizioni operative richieste. Tale sistema è inoltre in grado di impedire che l’aria esterna entri nel reattore pirolitico, mantenendo così l’assenza di ossigeno nell’ambiente di reazione.

Reattore di pirolisi

Il reattore di pirolisi è costituito da due parti. La prima è una camera cilindrica orizzontale rotante, leggermente inclinata nella direzione del flusso delle matrici alimentate (inclinazione pari al 10%), in acciaio inox AISI 310, spessore 10 mm, all’esterno della quale, e solidale al mantello del tamburo rotante, è presente una spira che ha la funzione di favorire lo scorrimento in senso inverso del biochar.

La seconda è ancora una camera cilindrica, in acciaio al carbonio, coassiale con la prima, statica e coibentata all’esterno con materiale refrattario. Durante la fase di avviamento dell’impianto il bruciatore utilizzerà combustibile ausiliario. Con l’instaurarsi delle condizioni di temperatura di regime, il combustibile ausiliario viene gradualmente ridotto od eliminato in condizioni di autosostentamento del sistema.

Il reattore pirolitico funzionerà in continuo per 24 ore giornaliere, e tratterà circa 16 t/g di materiale organico. La densità della matrice alimentata, dopo il passaggio in coclea aumenta e la portata volumica di conseguenza si riduce.

I gas di pirolisi prodotti vengono estratti in continuo mediante un aspiratore posto a valle della sezione di depurazione del gas pirolitico.

Nella figura 1 è illustrato un reattore pirolitico rotante con camera statica coassiale e ciclone coibentato.

Nelle fig. 2, 3, 4, 5 sono rappresentate rispettivamente i sistemi di quenching e gli scrubber per la purificazione ed il raffreddamento del gas pirolitico, il sistema di cogenerazione, sinottici del cogeneratore e del reattore pirolitico

Nelle figure 6, 7 sono rappresentati di un impianto in costruzione rispettivamente una vista d’insieme e il post-combustore con coclee di estrazione

Trattamento e depurazione del gas pirolitico

Il gas di sintesi estratto dal reattore pirolitico viene convogliato mediante una tubazione aerea al sistema di depurazione e raffreddamento, costituito da:

– Quench di raffreddamento e condensazione;

– Scrubber a riempimento con acqua in controcorrente

Quench di raffreddamento

Con il quench viene ottenuto un duplice obiettivo:

• raffreddare il gas, portandolo da una temperatura di circa 500 °C ad una di 45°C;

• pre-abbattimento dei gas acidi mediante spruzzamento di acque basiche.

Il flusso gassoso affluisce al condotto convergente e nella gola del condotto raggiunge la massima velocità, in corrispondenza della quale viene iniettata acqua di raffreddamento (chiamata acqua di quench). In corrispondenza di questa trasformazione quasi adiabatica il gas riduce drasticamente la sua temperatura e parte dell’umidità in esso contenuta condensa. L’elevata velocità e l’iniezione dell’acqua polverizzata, causa un intimo contatto del gas con le particelle liquide, che determina l’evaporazione di parte dell’acqua di quench provocando il brusco raffreddamento del gas. La drastica riduzione della temperatura ed il rallentamento della velocità in corrispondenza dell’uscita della gola, determina la ricondensazione della parte dell’acqua vaporizzata. Dopo l’inglobamento delle polveri nelle particelle d’acqua, il fango viene separato dal flusso gassoso all’interno della torre di lavaggio posta di seguito. Il calcolo della quantità d’acqua da utilizzare per il raffreddamento del gas pirolitico proveniente dal reattore è stato fatto utilizzando come dati di input i parametri ottenuti con il modello matematico.

Il calore totale ceduto dal gas all’acqua di quenching è uguale alla somma del calore sensibile più il calore latente di vaporizzazione.

Impianto di lavaggio dei gas

Lo scrubber, o torre di lavaggio, rappresenta un sistema di depurazione di un flusso aeriforme inquinato, che per la semplicità di funzionamento ed installazione fornisce un’ottima alternativa ad altre tecnologie (a secco, per adsorbimento, ecc.) e risulta idoneo alla depurazione da sostanze dannose sia sotto forma di particolato (polveri, nebbie e fumi), che di vapori acidi o basici.

Il principio di funzionamento consiste nel convogliare l’aria inquinata all’interno dello scrubber, nella cui parte centrale si trovano dei corpi di riempimento ad elevata superficie specifica, tali da facilitare l’intimo contatto tra l’aria stessa ed una certa portata d’acqua di lavaggio; in tal modo si ottiene un trasferimento degli inquinanti dall’aria all’acqua.

Sinteticamente questa sezione dell’impianto è composta da:

– Scrubber verticali;

– Un sistema di depurazione delle acque di lavaggio

– Un sistema di raffreddamento delle acque di quench e di lavaggio;

Scrubber

Gli scrubber possono operare in serie o uno di riserva all’altro e pertanto sono stati dimensionati entrambi sulla portata totale e sono identici. Ciascuno è costituito da un serbatoio verticale attrezzato internamente con materiale inerte di riempimento (anelli Pall da 2 pollici, in materiale plastico nylon), e dotato di un sistema di alimentazione e distribuzione di una opportuna portata di acqua in controcorrente, in modo da facilitare la neutralizzazione delle sostanze acide presenti nel gas pirolitico.

Il gas in arrivo allo scrubber, attraversa prima una sezione di calma, nel fondo dello scrubber, in cui non sono presenti corpi di riempimento.

La soluzione di lavaggio arriva all’anello di distribuzione posto sulla parte alta dello scrubber mediante tubazione di adduzione realizzata in AISI 304; viene distribuita in maniera quanto più uniforme possibile tramite ugelli spruzzatori, bagna completamente i corpi di riempimento e intercetta in controcorrente il gas proveniente dal fondo della colonna.

Gli scrubber dovranno essere dotati di un troppo pieno collegato con la vaschetta di raccolta acque di lavaggio. La presenza di un overflow garantisce che gli scrubber non vengano mai allagati dall’acqua, anche in presenza di elevate perdite di carico lungo la linea a monte. Queste ultime potrebbero essere causate ad esempio da un’ostruzione della tubazione per sporcamento con materiale trascinato dal flusso di syngas proveniente dal reattore pirolitico, e potrebbero generare una anomalia di funzionamento dell’impianto che dà origine all’allagamento della colonna.

Un galleggiante posto all’interno della vaschetta di raccolta dello scrubber garantisce che il livello dell’acqua non scenda mai al di sotto di un limite minimo, mentre un sistema galleggiante di chiusura del condotto di scarico impedisce il passaggio del gas pirolitico alla vaschetta di raccolta.

Le tubazioni dell’acqua dagli scrubber alla vasca si collegano in corrispondenza del fondo della vasca, in modo che questa funga anche da guardia idraulica in caso di passaggio di syngas.

Il flusso del syngas, dopo aver attraversato i corpi di riempimento è saturo d’acqua e trascina goccioline che vengono trattenute da un demister posto sulla sommità dello scrubber.

Vasca di raccolta acque di lavaggio

Dalla sezione di lavaggio si produce un flusso di acque di lavaggio provenienti da:

− I quench (che operano sempre uno di riserva all’altro, o in parallelo ma con portata del syngas dimezzata);

− I corpi di riempimento dei due scrubber.

Le acque calde provenienti dalla sezione di lavaggio del syngas, vengono inviate ad una vasca di accumulo, dimensionata per garantire un tempo di permanenza dell’acqua in vasca di 15 minuti e sarà divisa virtualmente in due zone da due setti separatori che consentiranno il passaggio dell’acqua solo dalla zona inferiore.

Le acque calde e sporche di solidi raggiungono il primo dei due comparti in cui è suddivisa la vasca di raccolta.

Separatore

Dal primo comparto della vasca di raccolta delle acque una pompa preleva le acque calde e sporche e le invia al separatore per la rimozione del materiale costituito da sostanze catramose e del materiale sedimentabile (costituito da polvere di carbone). Per migliorare il grado di separazione può essere iniettata in linea una soluzione di polielettrolita/antischiuma o corretto il pH, mediante pompa dosatrice.

Il materiale galleggiante e di fondo viene periodicamente scaricato in un pozzetto di accumulo e da questo inviato nella tramoggia di carico della matrice per essere sottoposto nuovamente al processo pirolitico.

Sistema di raffreddamento delle acque di lavaggio

L’acqua presente nel secondo comparto della vasca di raccolta delle acque, viene prelevata da una pompa ed inviata ad uno scambiatore (lato tubi) per l’abbattimento della temperatura. Il calore da smaltire corrisponde a quello che l’acqua di raffreddamento estrae dal syngas in corrispondenza del quench. Nello scambiatore di calore l’acqua da raffreddare circola all’interno delle tubazioni, mentre lato mantello circola acqua pulita che viene raffreddata a sua volta in una torre evaporativa di idonea potenzialità.

Questo sistema consente di smaltire il calore sensibile posseduto da syngas prodotto che esce dal reattore ad una temperatura di circa 450°C . Le acque così raffreddate (circa 25-30°C) raggiungono il secondo comparto dal quale, sempre tramite una pompa, vengono prelevate ed inviate sia alle torri di lavaggio che ai due quench adiabatici.

Sistema di accumulo syngas e sicurezza (gasometro e torcia)

Deumidificatore-refrigeratore

Il gas lavato passa attraverso un sistema di deumidificazione per la rimozione sia delle condense che di eventuali sostanze acide (acido cloridrico o solfidrico) che basiche (ammoniaca) presenti nel syngas.. Il sistema di deumidificazione porta il syngas ad una temperatura di circa 20 °C.

Torcia di sicurezza

Il gas lavato può essere inviato direttamente anche ad una torcia di sicurezza, Tale by-pass viene comandato direttamente da PLC di controllo solo in condizioni anomale o non desiderate.

La torcia è dimensionata in modo da poter bruciare l’intera portata del gas pirolitco prodotto dall’impianto.

Accumulatore pressostatico a doppia membrana

Pertanto, nell’ottica di avere una scorta sufficiente di syngas, e soprattutto per garantire ai cogeneratori un combustibile con caratteristiche costanti nel tempo, si prevede l’adozione di un accumulatore che garantisca un’autonomia del sistema di generazione dell’energia a regime di circa 2 ore.

L’accumulatore sarà del tipo a sfera tronca, adatto per gas con temperatura max. di 55°C e pressione media di esercizio di 20 mbar. L’apparecchiatura avrà caratteristiche costruttive e prestazionali tali da garantire la resistenza meccanica e la tenuta stagna sia della membrana esterna che di quella interna. Sia la membrana interna che quella esterna saranno fissate ad una soletta in cemento armato per mezzo di anelli di fissaggio per mezzo di da anelli in acciaio AISI 316 L e chiodi ad espansione in inox. L’accumulatore sarà completo dell’aspiratore per l’aria che riempie l’intercapedine

Una sonda ad ultrasuoni permette di misurare il gonfiaggio della membrana e di determinare il volume di gas stoccato. La sonda conforme alle norme ATEX è adatta per lavorare in zona II e fornisce un segnale di misura con corrente 4-20 mA.

Sarà dotato di guardia idraulica, con funzione di protezione da una sovrappressione accidentale, con pressione di reinserimento fissata ad un valore superiore di 5 mbar (50 mm c.a.) rispetto alla pressione nominale di utilizzo.

L’accumulatore sarà inoltre fornito di valvola di ritegno, con funzione di regolare e tarare l’uscita dell’aria all’intercapedine fra le membrane, in modo da tenere sempre in pressione la membrana esterna.

Sarà inoltre presente un quadro di comando fuori dalla zona Ex contiene il comando dei motori e la misurazione del livello ed il PLC per il funzionamento automatico del accumulatore pressostatico.

Tramite due compressori ad aspi rotanti, uno di riserva all’altro, il gas verrà inviato ad i cogeneratori, dopo essere stato ulteriormente privato della eventuale condensa in eccesso in un filtro a ghiaia ed un filtro ad elementi ceramici La temperatura del gas all’uscita dall’accumulatore e dopo il passaggio nei filtri a ghiaia e ceramici sarà circa pari alla temperatura ambiente.

Sistema di purificazione syngas

Tramite due compressori ad aspi rotanti il gas verrà inviato dapprima ad una sezione di filtrazione comprendente separatori inerziali e filtri ad elevatissimo rendimento di seguito descritti, e successivamente alla sezione di cogenerazione attraverso idonea rampa gas.

La temperatura del syngas in alimentazione al motore è da considerarsi intorno ai 25°C.

I filtri ceramici servono per la filtrazione fine del gas biologico da utilizzare nella produzione di energia e calore, per la rimozione degli inquinanti e per la separazione dell’umidità residua sfruttando la condensazione superficiale.

Sono installati come dispositivi di sicurezza per prevenire il bloccaggio e l’intasamento dei misuratori di gas, dei bruciatori ed altri utilizzatori

ELEMENTO FILTRANTE

La filtrazione avviene attraverso candele ceramiche filtranti.

Le candele ceramiche sono di tipo poroso e realizzate in materiale ceramico inorganico.

Le candele sono composte di una miscela di silicati, ricca di acido silicico, resistente al caldo e al freddo, a gas neutri ed acidi di ogni tipo.

Grazie alla dimensione dei pori, alla porosità e alle proprietà meccaniche, le candele sono adatte per la filtrazione dei gas anche in condizioni d’impiego straordinarie.

Il meccanismo di separazione del filtro ceramico è principalmente dovuto alla filtrazione “Deep-bed”.

Il gas attraversa le sottili pareti porose della candele fino all’interno liberandosi del materiale inquinante e dell’umidità.

Il grado di filtrazione è di 20 micron.

Filtro assoluto

CARATTERISTICHE GENERALI

I filtri ceramici sono formati da un fasciame con coperchio flangiato e da un fondo sostento da una base centrale.

Per l’ingresso e l’uscita del biogas sono previsti due tronchetti flangiati.

I filtri possono essere realizzati in acciaio zincato o in acciaio inossidabile.

La base del filtro è formata da una trappola per l’acqua con sifone, in modo da scaricare l’acqua di condensazione del gas. Sono previsti due attacchi filettati per collegare un eventuale manometro differenziale per misurare la caduta di pressione.

A filtro pulito la perdita di pressione è di circa 2 mbar.

MANUTENZIONE

I filtri ceramici non necessitano di manutenzione speciale.

Per la pulizia dei filtri e la rimozione delle particelle di fango depositate, sono previste, sulla base del filtro, due tubazioni per il lavaggio e lo scarico.

Quando le candele filtranti si intasano, possono essere sostituite semplicemente, dopo l’apertura del coperchio superiore, con candele nuove o pulite.

Le candele filtranti possono essere pulite con aria in pressione.

FILTRO ASSOLUTO HEPA (High Efficiency Particulate Air filter)

I filtri assoluti vengono classificati in base all’efficienza di filtrazione delle particelle di 0.3 µm, in accordo alle norme UNI EN 1822.

I filtri HEPA fanno parte della categoria dei cosiddetti “filtri assoluti”. Il termine “filtro assoluto” è giustificato dal fatto che i filtri HEPA hanno una elevata efficienza di filtrazione compresa tra l’85% (H10) e il 99,995% (H14).

È composto da foglietti filtranti di microfibre in più strati, separati da setti in alluminio. I foglietti filtranti in microfibra hanno il compito di bloccare le particelle solide inquinanti (particolato) presenti nella corrente fluida da trattare, che possono essere infatti nocive per la salute.

La scelta di dotare l’impianto di un filtro assoluto al posto di un filtro a ghiaia è una ulteriore garanzia di elevatissima purezza (pressoché totale assenza di particolato) e qualità delle emissioni attese

Cogenerazione

La produzione di energia elettrica verrà effettuata mediante gruppo elettrogeno che brucerà il gas pirolitico prodotto dall’impianto. Il gruppo sarà alimentato da una portata costante di syngas e sarà costituito da motore / alternatore e da un sistema di cogenerazione in grado di sfruttare il calore generato dalla macchina per produrre acqua calda.

Il processo di cogenerazione rende disponibile una discreta energia termica idonea al riutilizzo.

Il generatore, previo sistema di trasformazione, viene inserito in parallelo alla rete mediante opportuno sistema di misurazione dell’energia elettrica prodotta.

La cogenerazione riveste un ruolo importante nell’ambito di una politica energetica sostenibile nei paesi industrializzati ed in via di sviluppo impegnati nel raggiungimento degli obiettivi fissati dal Protocollo di Kyoto.

I principali benefici ambientali della cogenerazione sono:

• elevata efficienza di conversione dell’energia primaria dei combustibili; tipicamente si possono ottenere risparmi dal 15% al 40% rispetto alla produzione separata di energia elettrica e calore.

• riduzione dell’emissione di inquinanti e gas serra, in particolare CO2.

• riduzione delle perdite di trasmissione e distribuzione di energia elettrica rispetto alle grandi centrali, perché gli impianti cogenerativi si prestano ad essere realizzati in prossimità degli utenti finali.

Nel contesto europeo la cogenerazione è riconosciuta essere tra le “migliori tecniche disponibili”, della definizione data nella direttiva 96/61/EC sulla prevenzione e riduzione integrate dell’inquinamento.

Trattamento delle emissioni del motore endotermico

Il flusso emissivo dal motore endotermico sarà inviato ad un sistema di trattamento costituito da un sistema catalitico trivalente per la riduzione degli NOX, CO, polveri, ecc

il sistema catalizzatore trivalente, comunemente chiamato a tre vie, è un catalizzatore che, in presenza di una composizione dei gas di scarico molto prossime al valore stechiometrico, riesce a svolgere due azione antitetiche fra loro: l’ossidazione di monossido di carbonio e idrocarburi incombusti a vapore d’acqua e anidride carbonica, nonché la riduzione degli ossidi di azoto in azoto e ossigeno. Questa caratteristica viene conferita al catalizzatore impiegando come materiale attivo un composto di platino e rodio in proporzione 10/1 o 5/1 generalmente. La sua capacità di abbattimento è pari a circa il 95% molto più performante rispetto ai sistema SCR/SNCR con capacità di abbattimento pari a circa 80%.

All’uscita del catalizzatore trivalente i fumi hanno ancora una temperatura di circa 600 °C, e possono essere inviati ad uno scambiatore aria-aria che consente di recuperare parte del calore.

I fumi in uscita avranno in questo caso una temperatura di circa 200°C e verranno immessi in atmosfera tramite un idoneo camino di emissione e verranno monitorati in continuo i parametri principali, da idoneo analizzatore, al fine di garantire una qualità delle emissioni costantemente al di sotto dei parametri di legge consentiti.

Camino di emissione

Dopo i processi di trattamento e raffreddamento, i fumi prodotti dal motore del sistema di cogenerazione vengono immessi in atmosfera direttamente dalla marmitta catalitica al servizio del motore.

Dovendo garantire una velocità dei fumi dal camino di emissione almeno pari a 12 m/s, il camino avrà un diametro calcolato per garantire una velocità di emissione dei fumi compresi fra 12 m/s ed inferiore ai 25 m/s in modo che il rumore prodotto dal camino, non supererà i livelli di rumorosità permessi. L’altezza del camino sarà determinata tenendo conto di quanto previsto dalla circolare del Ministero dell’Interno (Direzione Generale della protezione civile e dei servizi antincendio) 31/08/1978 n. 31, relativamente ai sistemi di scarico dei gas combusti.

Secondo tale norma le tubazioni dei gas combusti devono essere sistemate in modo da scaricare direttamente o tramite camino, all’esterno. L’estremità del tubo di scarico deve essere posta ad almeno 1,5 m da finestre, porte, aperture praticabili o prese d’aria di ventilazione ed a quota non inferiore a 3m sul piano praticabile nel caso di camini strutturalmente non indipendenti.

Il camino di emissione sarà realizzato in acciaio inox AISI 304 per evitare corrosioni, sarà dotato di scaletta e piattaforma di ispezione e sarà ancorato al capannone che ospita il reattore.

Per impedire effetti dannosi derivanti da contatti involontari con la parete del camino da parte degli operatori e/o di terzi, il camino sarà coibentato per tutta la superficie.

Sistema di smaltimento char

Il residuo dei rifiuti trattati, detto char, è costituito prevalentemente da sali e inerti presenti nelle matrici stesse, più una parte carboniosa derivante dal fatto che la trasformazione del carbonio della frazione organica non avviene in modo completo.

Una caratterizzazione chimica del char consentirà di verificarne la possibilità di un suo utilizzo.

Inerti e char vengono estratti dal reattore di pirolisi per mezzo di un sistema che impedisce l’ingresso di aria all’interno del reattore, mediante una valvola a doppio cassetto.

Tali residui vengono scaricati in una vaschetta di raccolta, da cui una coclea, li rinvia in testa all’impianto, in corrispondenza della tramoggia di alimentazione. In alternativa passano attraverso un sistema di raffreddamento funzionante per nebulizzazione di acqua fredda, e poi scaricati all’interno di idonei contenitori, di volumi sufficienti a contenere la raccolta del char prodotto. Da qui sarà poi inviato a recupero smaltimento.

Quantitativamente il biochar prodotto dall’impianto, senza una analisi dedicata, si ipotizza possa ammontare a circa il 7÷8 %, circa 0,55 t/g*312 gg.= 170 t/a con un peso specifico di circa 400 kg/m3.